отливка чугунных деталей

Отливка чугунных деталей – это процесс создания изделий из чугуна путем заливки расплавленного металла в форму. Этот метод позволяет получать сложные детали с высокой точностью и широко используется в различных отраслях промышленности. В данной статье подробно рассмотрены технологии, преимущества и области применения отливки чугунных деталей.

Технология отливки чугунных деталей

Процесс отливки чугунных деталей включает в себя несколько этапов:

1. Создание модели

Модель будущей детали изготавливается из дерева, металла или пластика. Она определяет форму и размеры отливки. Точность изготовления модели напрямую влияет на качество конечного изделия.

2. Подготовка литейной формы

Литейная форма состоит из двух полуформ, изготовленных из формовочной смеси (песок, глина, связующие материалы). В форме создается полость, соответствующая модели. Важно обеспечить хорошую газопроницаемость формы для предотвращения дефектов отливки.

3. Плавка чугуна

Чугун плавят в специальных печах (вагранки, электродуговые печи). Контролируется химический состав и температура расплава. Качество чугуна имеет решающее значение для механических свойств отливки.

4. Заливка формы

Расплавленный чугун заливают в подготовленную литейную форму. Важно обеспечить равномерное заполнение формы и избежать попадания воздуха.

5. Охлаждение и выбивка отливки

Отливка охлаждается в форме до затвердевания чугуна. Затем форму разрушают, и отливку извлекают.

6. Очистка и обработка отливки

Отливка очищается от остатков формовочной смеси, окалины и прибылей. Проводится механическая обработка для достижения требуемой точности размеров и качества поверхности.

Виды чугуна для отливок

Для отливки чугунных деталей используются различные виды чугуна, каждый из которых обладает уникальными свойствами:

- Серый чугун: характеризуется хорошей обрабатываемостью, низкой стоимостью и высокой демпфирующей способностью.

- Ковкий чугун: обладает высокой пластичностью и ударной вязкостью.

- Высокопрочный чугун (ВЧШГ): сочетает высокую прочность, пластичность и износостойкость.

- Легированный чугун: обладает специальными свойствами, такими как жаростойкость, коррозионная стойкость и износостойкость.

Преимущества отливки чугунных деталей

Отливка чугунных деталей имеет ряд преимуществ перед другими методами производства:

- Возможность изготовления сложных деталей: литье позволяет получать детали сложной формы с внутренними полостями.

- Высокая точность размеров: современные технологии литья обеспечивают высокую точность размеров отливок.

- Массовое производство: литье – эффективный метод производства больших партий деталей.

- Низкая стоимость: чугун – относительно недорогой материал, а литье – экономичный процесс.

- Хорошие механические свойства: чугунные отливки обладают высокой прочностью, износостойкостью и демпфирующей способностью.

Области применения отливок из чугуна

Отливки чугунных деталей широко используются в различных отраслях промышленности:

- Машиностроение: блоки цилиндров двигателей, корпуса редукторов, станины станков, шестерни, валы.

- Автомобилестроение: тормозные диски, барабаны, картеры, детали подвески.

- Строительство: трубы, радиаторы, люки, элементы мостов.

- Жилищно-коммунальное хозяйство: канализационные люки, водопроводные трубы.

- Сельское хозяйство: детали сельскохозяйственной техники.

Выбор поставщика отливок из чугуна

При выборе поставщика отливок чугунных деталей важно учитывать следующие факторы:

- Опыт и репутация компании: убедитесь, что компания имеет опыт работы в данной области и положительные отзывы клиентов.

- Технологическое оснащение: компания должна обладать современным оборудованием для литья и контроля качества.

- Качество чугуна: компания должна использовать качественный чугун, соответствующий требованиям ГОСТ.

- Сроки изготовления: компания должна обеспечивать соблюдение сроков изготовления заказов.

- Цена: цена должна быть конкурентоспособной.

Одним из надежных поставщиков отливок чугунных деталей является ООО Шаньдунская Машиностроительная Компания Чэнсян, которая предлагает широкий спектр услуг по литью чугуна. Более подробную информацию о нашей компании можно найти на сайте https://www.chengxiangjixie.ru/.

Контроль качества отливок

Контроль качества отливок чугунных деталей является важным этапом производства. Он включает в себя:

- Визуальный контроль: проверка на наличие дефектов поверхности (трещины, поры, раковины).

- Измерение размеров: проверка соответствия размеров отливки чертежам.

- Механические испытания: определение прочности, твердости, ударной вязкости чугуна.

- Химический анализ: определение химического состава чугуна.

- Неразрушающие методы контроля: ультразвуковой контроль, рентгенография (для выявления внутренних дефектов).

Перспективы развития отливки чугунных деталей

В настоящее время отливка чугунных деталей продолжает развиваться. Внедряются новые технологии, такие как:

- 3D-печать литейных форм: позволяет создавать формы сложной геометрии с высокой точностью.

- Автоматизация литейного производства: повышает производительность и снижает затраты.

- Разработка новых марок чугуна: с улучшенными механическими свойствами и специальными характеристиками.

Таблица: Сравнение различных видов чугуна для отливок

| Вид чугуна | Прочность на разрыв (МПа) | Твердость (HB) | Применение |

|---|---|---|---|

| Серый чугун | 100-350 | 150-250 | Блоки цилиндров, станины |

| Ковкий чугун | 350-600 | 110-200 | Детали, требующие высокой пластичности |

| Высокопрочный чугун (ВЧШГ) | 420-900 | 160-300 | Шестерни, валы, детали подвески |

Примечание: Данные приведены для справки и могут отличаться в зависимости от конкретной марки чугуна.

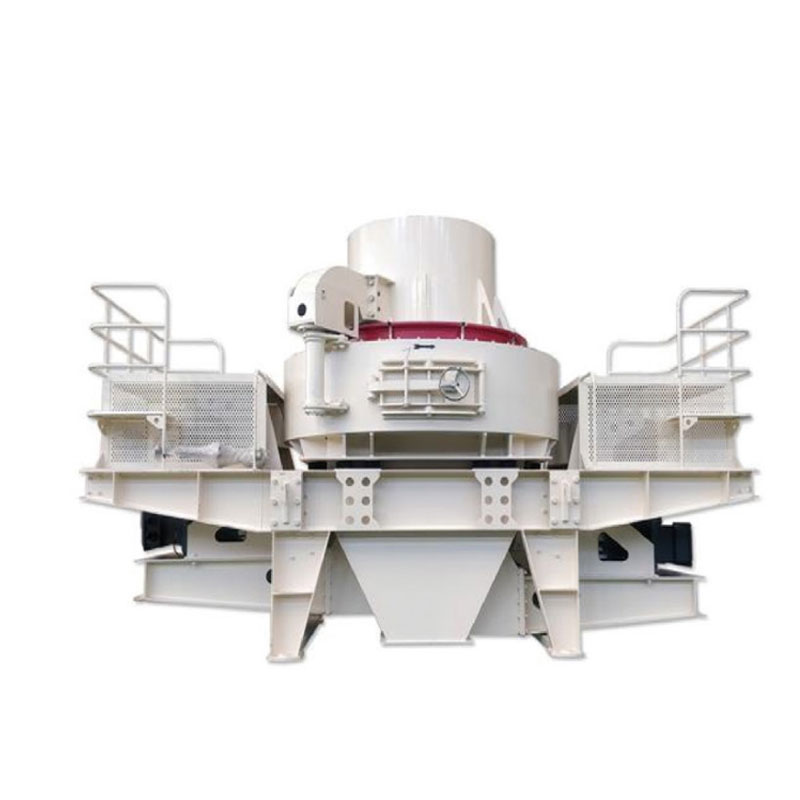

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вакуумные насосы со скользящим клапаном

Вакуумные насосы со скользящим клапаном -

Горизонтальные поршневые насосы серии WY

Горизонтальные поршневые насосы серии WY -

Обработка литья

Обработка литья -

Детали

Детали -

Вибрационный питатель ZSW

Вибрационный питатель ZSW -

Водоструйная установка Рутса

Водоструйная установка Рутса -

Валковая мельница высокого давления

Валковая мельница высокого давления -

2BW водокольцевая установка с замкнутым контуром

2BW водокольцевая установка с замкнутым контуром -

Многоцилиндровая гидравлическая конусная дробилка серии HP

Многоцилиндровая гидравлическая конусная дробилка серии HP -

Циркуляционный насос FJX

Циркуляционный насос FJX -

Одноцилиндровая гидравлическая конусная дробилка CHCS

Одноцилиндровая гидравлическая конусная дробилка CHCS -

Водокольцевой вакуумный насос серии 2BEA

Водокольцевой вакуумный насос серии 2BEA