Детали отлитые из ковкого сплава

Детали отлитые из ковкого сплава широко используются в различных отраслях промышленности благодаря своим уникальным свойствам, таким как высокая прочность, пластичность и устойчивость к коррозии. В этой статье мы подробно рассмотрим процесс изготовления, применение, преимущества и недостатки таких деталей, а также предоставим полезную информацию для выбора оптимального сплава и производителя.

Что такое ковкий сплав и его свойства

Ковкий сплав – это группа сплавов на основе железа, отличающихся повышенной пластичностью и ударной вязкостью. Эти свойства достигаются благодаря специальной термообработке – отжигу, который превращает структуру чугуна из хрупкой в ковкую. Основные характеристики ковкого сплава включают:

- Высокую прочность на разрыв и предел текучести.

- Отличную пластичность и способность к деформации без разрушения.

- Хорошую обрабатываемость резанием.

- Устойчивость к коррозии в различных средах.

- Способность выдерживать высокие температуры и нагрузки.

Процесс литья деталей из ковкого сплава

Производство деталей отлитых из ковкого сплава состоит из нескольких этапов:

1. Подготовка формы

Для литья используются различные методы, такие как литье в песчаные формы, литье по выплавляемым моделям и литье под давлением. Выбор метода зависит от сложности детали, требуемой точности и серийности производства.

2. Подготовка сплава

Сплавление исходных материалов (железа, углерода, кремния, марганца и др.) происходит в специальных печах. Важно точно соблюдать состав сплава для получения требуемых свойств.

3. Заливка формы

Расплавленный сплав заливается в подготовленную форму. Необходимо обеспечить равномерное заполнение формы и избежать образования дефектов.

4. Охлаждение и выбивка

После затвердевания сплава деталь извлекается из формы.

5. Термообработка (отжиг)

Это ключевой этап, который придает сплаву ковкость. Детали нагреваются до высокой температуры и медленно охлаждаются, что приводит к изменению структуры чугуна.

6. Механическая обработка

После термообработки детали подвергаются механической обработке для достижения требуемых размеров и чистоты поверхности. Это может включать токарную обработку, фрезерование, шлифование и другие операции.

Области применения деталей из ковкого сплава

Благодаря своим свойствам, детали отлитые из ковкого сплава нашли широкое применение в различных отраслях промышленности:

- Автомобилестроение: детали подвески, тормозные системы, элементы трансмиссии.

- Железнодорожный транспорт: соединительные элементы, детали вагонов и локомотивов.

- Сельскохозяйственная техника: детали плугов, культиваторов, сеялок.

- Строительная техника: детали экскаваторов, бульдозеров, кранов.

- Трубопроводная арматура: фитинги, фланцы, задвижки.

- Электротехника: корпуса электродвигателей, детали трансформаторов.

Преимущества и недостатки деталей из ковкого сплава

Как и любой материал, ковкий сплав имеет свои преимущества и недостатки:

Преимущества:

- Высокая прочность и пластичность.

- Хорошая обрабатываемость.

- Устойчивость к коррозии.

- Относительно невысокая стоимость.

Недостатки:

- Более низкая прочность по сравнению со сталью.

- Сложность изготовления сложных деталей.

- Ограниченная свариваемость.

Выбор ковкого сплава для литья деталей

При выборе ковкого сплава необходимо учитывать следующие факторы:

- Требуемые механические свойства (прочность, пластичность, твердость).

- Условия эксплуатации (температура, нагрузка, агрессивная среда).

- Размеры и сложность детали.

- Стоимость сплава.

Наиболее распространенные марки ковкого сплава:

- КЧ30-6

- КЧ35-10

- КЧ37-12

- КЧ45-7

- КЧ60-3

Каждая марка имеет свои особенности и рекомендуется для определенных применений. Например, КЧ30-6 обладает высокой пластичностью и хорошо подходит для деталей, подверженных ударным нагрузкам, а КЧ60-3 – высокой прочностью и используется в тяжелонагруженных конструкциях.

Как выбрать производителя деталей из ковкого сплава

При выборе производителя деталей отлитых из ковкого сплава следует обратить внимание на следующие аспекты:

- Опыт работы и репутация компании.

- Наличие современного оборудования и квалифицированного персонала.

- Контроль качества на всех этапах производства.

- Соответствие продукции стандартам качества.

- Возможность изготовления деталей по индивидуальным чертежам.

- Ценовая политика и условия поставки.

ООО Шаньдунская Машиностроительная Компания Чэнсян, представленная на https://www.chengxiangjixie.ru/, предлагает широкий спектр услуг по литью деталей отлитых из ковкого сплава любой сложности. Компания обладает многолетним опытом работы и современным оборудованием, что гарантирует высокое качество продукции и соблюдение сроков поставки.

Таблица сравнения марок ковкого чугуна

| Марка чугуна | Временное сопротивление разрыву, МПа | Относительное удлинение, % | Твердость HB |

|---|---|---|---|

| КЧ30-6 | 300 | 6 | 111-163 |

| КЧ35-10 | 350 | 10 | 111-163 |

| КЧ37-12 | 370 | 12 | 111-163 |

| КЧ45-7 | 450 | 7 | 143-207 |

| КЧ60-3 | 600 | 3 | 179-241 |

Источник: https://www.splav-kharkov.com/cast_iron/kovkiy-chugun/

Заключение

Детали отлитые из ковкого сплава – это надежные и экономичные решения для широкого спектра применений. Правильный выбор сплава и производителя является ключевым фактором для обеспечения долговечности и безопасности конструкции. Надеемся, что данная статья помогла вам лучше понять особенности этого материала и принять обоснованное решение.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

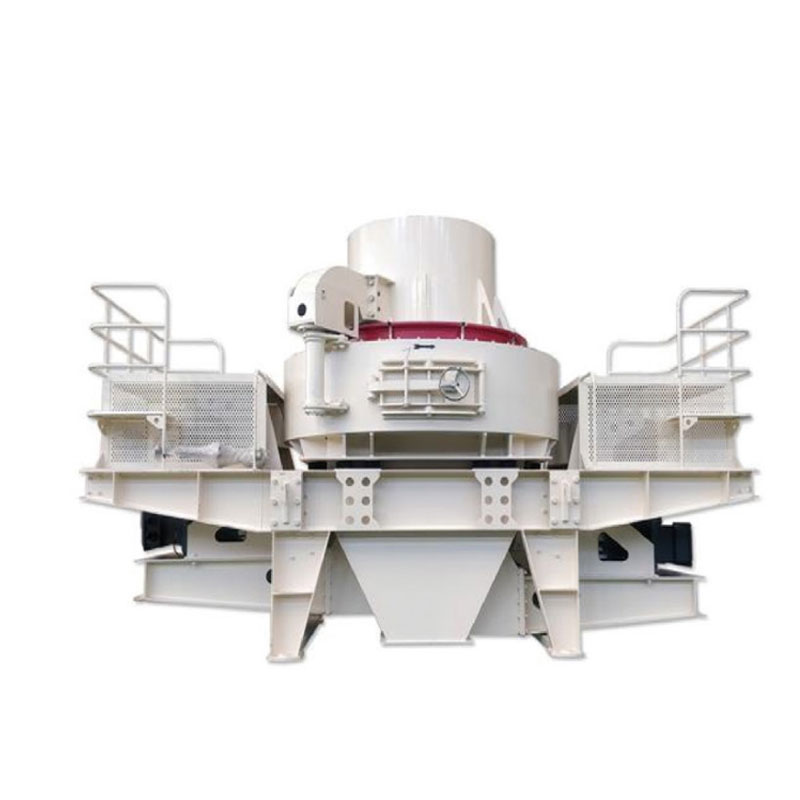

Высокоэффективная роторная дробилка с вертикальным валом серии VSI

Высокоэффективная роторная дробилка с вертикальным валом серии VSI -

Каменный погрузчик

Каменный погрузчик -

Конусная дробилка Симмонс

Конусная дробилка Симмонс -

Электродвигатели

Электродвигатели -

Циркуляционный насос FJX

Циркуляционный насос FJX -

Вибрационный питатель ZSW

Вибрационный питатель ZSW -

Водокольцевой вакуумный насос серии 2BEC

Водокольцевой вакуумный насос серии 2BEC -

Водокольцевой вакуумный насос серии 2BEA

Водокольцевой вакуумный насос серии 2BEA -

Водокольцевая вакуумная установка Рутса

Водокольцевая вакуумная установка Рутса -

Пластинчатый питатель

Пластинчатый питатель -

Пластинчато-роторный вакуумный насос серии 2X

Пластинчато-роторный вакуумный насос серии 2X -

Щековая дробилка серии C

Щековая дробилка серии C

Связанный поиск

Связанный поиск- Производители дробилки угля в Китае

- Дешевые пластинчатый питатель

- Дешевые электродвигатели основные покупатели страны

- Поставщики вакуумных насосов с золотниковым клапаном из Китая

- Планетарный зубчатый редуктор серии NGW из Китая

- Ведущий покупатель дробилок ксд

- китай дробилка шлифовальный станок цена

- Ведущий китайский покупатель горизонтальных поршневых насосов серии WY

- Основные покупатели дробилок для материалов

- цена дробилки б/у